位于夷陵区东城试验区的均瑶健康产业园(三期)拥有湖北均瑶大健康饮品股份有限公司首家全链条智慧化工厂,10月10日,记者深入均瑶健康产业园(三期)智慧工厂,实地探寻一瓶乳酸菌饮料的“智造之旅”。

走进均瑶健康产业园生产车间,在智能化生产线上,一瓶瓶乳酸菌饮料飞速流转,检测、贴标、包装、入库等一系列生产工序有条不紊地进行着。这里没有传统工厂的热闹喧嚣,也少见工人来往穿梭的身影。

据湖北均瑶大健康饮品股份有限公司副总经理向卫兵介绍,均瑶健康产业园(三期)项目于去年4月建成投产,占地160亩,总建筑面积73660.76平方米,主要生产常温乳酸菌饮品,配置两个生产车间和六条生产线。目前车间全链条均为自动化生产,一条生产线上仅需5—6名工人进行设备检测,单线可日产乳酸菌饮料100吨左右。

在前处理生产车间中,水处理、原液调配、灌装等生产工序一气呵成,一瓶瓶灌装好的饮料通过传送带来到包装车间,进入贴标、装箱环节,在检测合格后入库。

“我们生产的每一道工序都使用了AI视觉检测系统,通过视觉检测,对产品的规格、标签、瓶身、瓶盖等进行全面检查,任何有缺陷的产品将被自动剔出,确保产品质量。”向卫兵介绍。

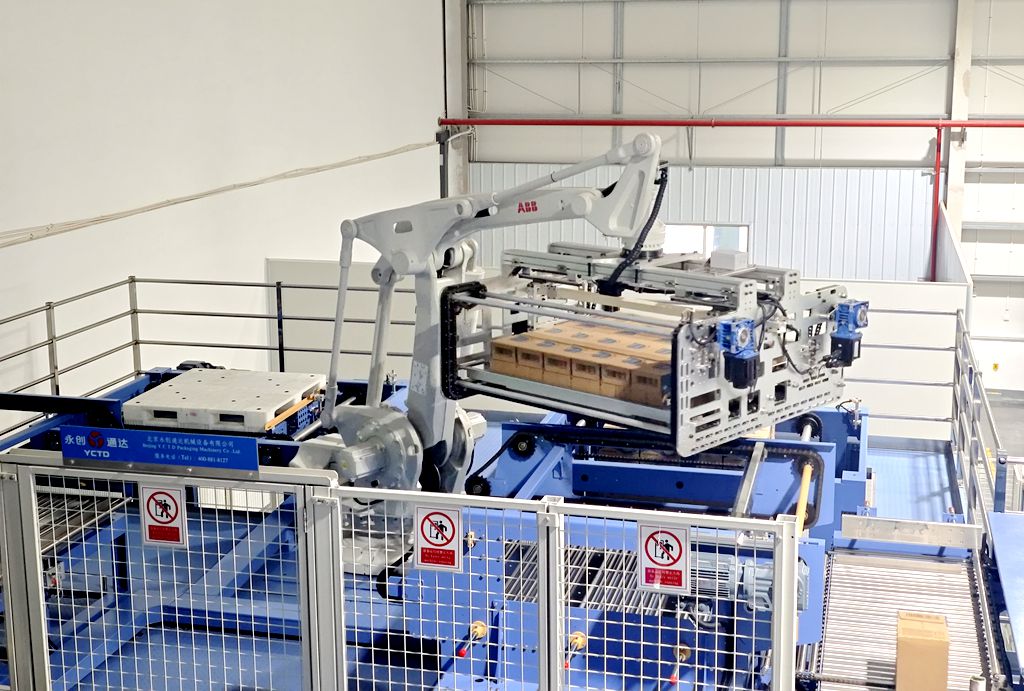

工厂最引以为傲的当属连接两个生产车间的智能立体仓库,一箱箱检测合格的产品被传送到立体仓库外,两台智能机器人自动对货品进行堆码、覆膜,并把产线、品种、规格、数量、批次等信息录入到货品托板内部芯片,然后入库存放。当要调货出库时,托板内的芯片就成了每一板货物的“身份证”和“定位器”。

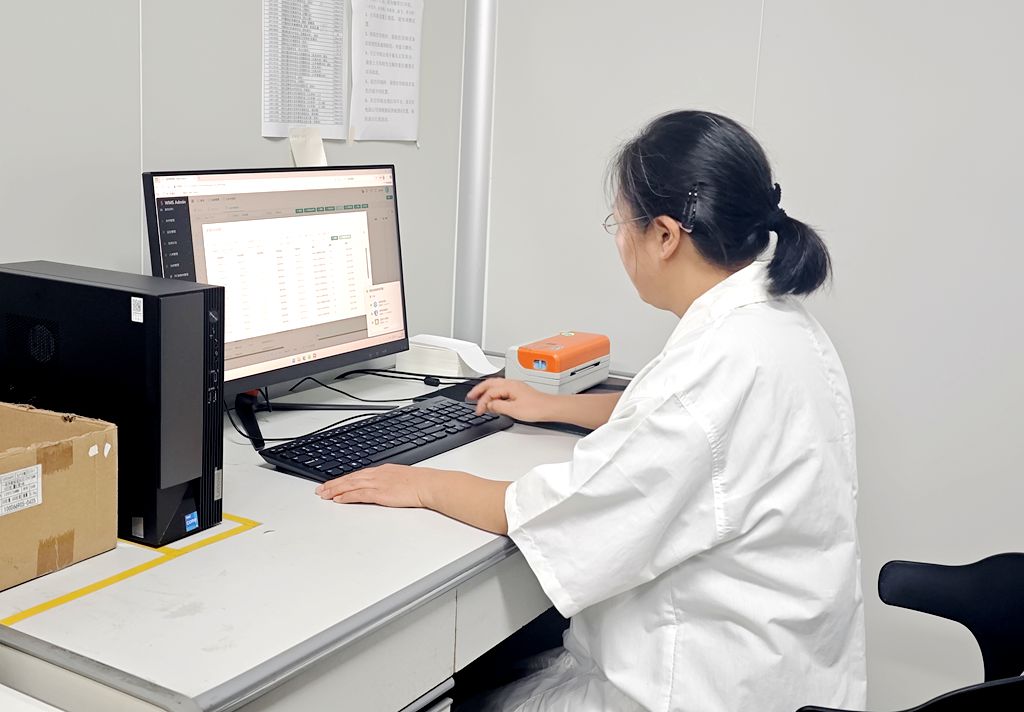

公司综合部仓管员李爱华现场向记者演示了智能立体仓库的货品出库过程,通过操作室的电脑进入仓库管理后台,所有待出货订单信息一目了然。“我们现在要出这个乌鲁木齐的订单,点击选中订单,核对一下订单信息,有4个商品品种,再点启动出库就可以了。”

李爱华轻点鼠标的下一秒,立体仓库的AGV搬运机器人立刻运作,自动定位货品位置开始抓取,无人运输车迅速接应,将抓取的货物运送至指定档口,最后由叉车装上货车,运往全国各地市场。

“从备料、制造、检测、包装、入库、出库,我们实现了全过程、全链条的智能化生产,减少了人为干预,降低了生产过程的差错率。相比传统工厂,我们的工厂节约了三分之二的人力成本,单线的产能实现翻番。”向卫兵自豪地说。

凭借先进的生产设备和发展理念,湖北均瑶大健康饮品股份有限公司目前已达成日产量400吨,年产10万吨的骄人成绩。同时,公司加速“益生菌+”饮品的研发生产,今年新上市了低温活菌乳酸菌饮料、益生菌果汁、汽水等20多种新品,以智能制造赋能产品创新,向着“做全球益生菌领跑者”的目标全速前进。

(记者:汪婧 周兴程 一审:卢薇 二审:朱家梅 三审:高秉龙)